Stückverzinken

Es gibt zwei Verfahren des Feuerverzinkens:

Zum einen das Stückverzinken, das auch Tauchfeuerverzinken bzw. diskontinuierliches Feuerverzinken genannt wird. Zum anderen das Bandverzinken, das auch als kontinuierliches Feuerverzinken oder Sendzimirverzinken bezeichnet wird.

Flachzeuge von mehr als 2 mm Materialstärke und alle Schweißteile werden bei Niedax stückverzinkt.

Stückverzinkung nach DIN EN ISO 1461

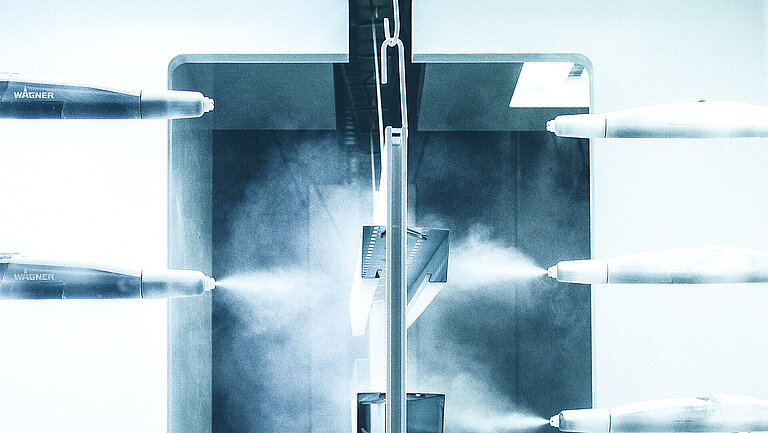

Beim Stückverzinken werden fertige Bauteile nach einer nasschemischen Vorbehandlung in flüssiges Zink getaucht. Durch Eintauchen in ca. 450 °C heißes, flüssiges Zink wird die gesamte Oberfläche umspült, einschließlich aller Ecken und Kanten. Dieses Verfahren nennt man auch Tauchfeuerverzinken .

Auf dem Stahl bildet sich eine ausgeprägte Eisen-Zink-Legierungsschicht mit einer darüber liegenden Reinzinkschicht. Diese schützt das gesamte Bauteil inklusive aller Ecken, Schnittkanten und Hohlprofile außen wie innen gleichermaßen vor Korrosion. Daher benötigen Hohlprofil oder schöpfende Bauteile verfahrensbedingt Entlüftungslöcher.

Die Mindestschichtdicke ist abhängig von der Materialstärke. Sie beträgt nach DIN EN ISO 1461 bis 1,5 mm Materialstärke 45 µm, bis 3 mm Materialstärke 55 µm und bis 6 mm Materialstärke 70 µm.

Die Oberfläche ist, in Abhängigkeit von den Legierungselementen Silizium und Phosphor glänzend, matt oder rau. In kleinen Bohrungen entsteht zum Teil eine Filmbildung durch das erkaltete Zink. Die frisch verzinkte Oberfläche ist hellglänzend. Mit Hochtemperatur verzinkte Teile sind grau, z. B. Schrauben. Beim Tauchfeuerverzinken bei 530 - 560 °C, dem sogenannten Hochtemperaturverzinken, wird die Zinkschmelze dünnflüssiger, und ist geeignet für Kleinteile, die nicht aufgehangen werden können und z.B. Schrauben.

Mindestdicke von Zinküberzügen nach DIN EN ISO 1461:

Für ein Werkstück von 4 mm Materialdicke ist bespielsweise eine mittlere Zinküberzugsdicke von 70 µm und eine örtliche Zinküberzugsdicke von 55 µm gefordert.

Sie möchten die geforderte Zinkstärke ermitteln? Einen Richtwert gibt unser Rechner.

Geben Sie dafür

einfach das Material sowie die entsprechende Stärke des Werkstücks ein.

Die Schutzwirkung des Überzuges steht im Vordergrund. Allerdings sind auch optische Anforderungen zu erfüllen. So werden visuelle Prüfungen mit bloßem Auge in einem Abstand von mehr als einem Meter durchgeführt. Zinkspitzen, sofern sie eine Verletzungsgefahr darstellen, sind unzulässig und müssen genauso wie Fehlstellen nachgebessert werden. Flussmittelrückstände und Zinkaschereste sind vor der Auslieferung zu entfernen. Zinkasche entsteht durch Oxidation der Zinkbadoberfläche sowie Hartzink, eine Mischung aus Zink und Eisen, das sich auf dem Zinkbadboden ansammelt. Flussmittel erhöhen die Benetzungsfähigkeit zwischen der Stahloberfläche und dem schmelzflüssigen Zink. Es besteht meistens aus einer wässrigen Lösung von Chloriden.

Maßgeblich zur Erfüllung der Anforderungen der Norm ist die Zinkschichtdicke.

Normen und Anforderungen

Die DIN EN ISO 1461 ist die Basisnorm für das Stückverzinken. Sie gilt europaweit und hat als ISO-Norm auch weltweite Bedeutung. DIN EN ISO 1461 legt sämtliche Anforderungen fest, die an das Feuerverzinken von gefertigten Einzelteilen im diskontinuierlichen Verfahren erfüllt sein müssen. Sie regelt Eigenschaften des Zinküberzuges, Aussehen, Prüfverfahren, Ausbesserungen und Abnahmekriterien.

Die Norm gilt ausschließlich für Bauteile aus Eisen und Stahl, die diskontinuierlich in eine Zinkschmelze von mindestens 98 % Zink getaucht werden. Bei der Niedax findet darüber hinaus auch die DASt-Richtlinie 022 Anwendung, die die Zusammensetzung der Zinkschmelze genau spezifiziert.

Korrosionsschutz

Bei der Stückverzinkung ist die Korrosionsschutzdauer abhängig von der Atmosphäre und der unmittelbaren örtlichen Umgebung.

Es existieren umfangreiche Langzeiterfahrungen mit stückverzinkten Überzügen nach DIN EN ISO 1461, die in üblichen Industrie- und Stadtatmosphären eine Schutzdauer von 50 Jahren und mehr erreichen. Detaillierte Angaben zu Schutzdauern in unterschiedlichen Atmosphären enthält die DIN EN ISO 14713-1.

Anwendungsbeispiele aus Niedax-Programm

- Geschweißte Hängestiele und Ausleger

- Kabel- und Rohrschellen

- Profile mit mehr als 2mm Materialstärke

- Kabelrinnen und -leitern

- Weitspannkabelrinnen und -leitern

- weitere Produkte, sofern erhöhte Anforderungen an die Korrosionsbeständigkeit gestellt werden (Freibewitterung ohne Regenschutz).

Fazit

Stückverzinken ist das langlebigste Verzinkungsverfahren. Es eignet sich für Bauteile mit Schweißverbindungen und Anlagen im Außenbereich, da hier Schutzzeiträume von mehreren Jahrzehnten erreicht werden müssen. Stückverzinken bietet einen anhaltenden und wartungsfreien Korrosionsschutz. Zudem ist die Nacharbeit auf der Baustelle infolge von Beschädigungen der Oberflächen bei Transport, Lagerung und Montage möglich und normativ zulässig.